垃圾焚燒發(fā)電的焚燒設(shè)備

某垃圾焚燒電廠的垃圾焚燒爐采用加拿大制造的順推、多級機械爐排焚燒爐。焚燒爐應(yīng)用到了世界第三代控氣型固體廢棄物熱分解處理技術(shù)(CAPS),可有效減少焚燒產(chǎn)生的有毒氣體。

垃圾由汽車運到處理廠后倒入垃圾倉內(nèi)。垃圾新入倉的垃圾在倉內(nèi)存放3天后就可入爐燃燒。垃圾在倉內(nèi)存放時經(jīng)過發(fā)酵、排出滲濾水后可提高進爐垃圾的熱值,又使垃圾容易著火燃燒。在倉內(nèi),用吊車的抓斗將垃圾送爐前料斗。

垃圾焚燒爐為往復(fù)式、順推、多級機械爐排焚燒爐。焚燒爐內(nèi)有一個給料器和8個燃燒爐排單元組成,包括干燥段的兩級爐排、氣化燃燒段的四級爐排和燃盡段兩級爐排。焚燒爐內(nèi)溫度控制在700℃以內(nèi)。燃盡的垃圾從后一級爐排離開焚燒爐落入灰槽中。

給料器通過給料器(Loading Ram)將落入料斗的垃圾從防火門前推入燃燒室。給料器只負(fù)責(zé)給料,不提供燃燒空氣,并通過防火門與燃燒區(qū)隔離。防火門在給料器收回時保持關(guān)閉狀態(tài)。關(guān)閉防火門可使?fàn)t膛與外界隔開,維持爐內(nèi)負(fù)壓。同時,燃燒室的入口處有溫度測點,當(dāng)燃燒室入口的垃圾溫度過高時,電磁閥將控制防火門后的噴霧器噴水以防止防火門打開時給料斜槽上的垃圾將料斗中的垃圾引燃。

八級燃燒爐排分為兩級干燥爐排、四級氣化燃燒爐排和兩級燃盡段爐排。每級爐排下面都有液壓驅(qū)動的脈沖推動裝置。8級推動裝置(推床)按一定順序推動垃圾,使進入焚燒爐的垃圾依次被與各級爐排相配合的的推床推到下一級爐排上。爐排上有均勻分布的小孔,用于噴出燃燒所需一次風(fēng)。供燃的一次風(fēng)由爐排下的一次風(fēng)管供給。垃圾在爐排推送過程中受到燃燒器和爐內(nèi)的熱輻射以及一次風(fēng)的吹烘,水分迅速蒸發(fā),著火燃燒。

一燃室有兩個主燃燒器,如圖二17,18所示。焚燒爐內(nèi)燃燒爐排上方有溫度測點,當(dāng)焚燒爐啟爐時和燃燒溫度低于要求時,燃燒器17投油助燃。燃燒器18位于爐膛出口,用于補燃未燃盡的垃圾。燃燒器所需的空氣由四臺焚燒爐公用的一臺燃燒風(fēng)機提供,燃燒器燃燒所需空氣為由大氣吸入的潔凈空氣。當(dāng)燃燒風(fēng)機故障或供風(fēng)不足時,由旁路(圖二 6所示)取送風(fēng)機的部分送風(fēng)供給燃燒器。

二燃室主要部分為圓筒形煙道,沒有管道等造成的煙氣死角。設(shè)置二燃室的目的是為了使煙氣在120~130%的理論空氣量下,1000℃左右的條件下停留>2s,使有害氣體在爐內(nèi)分解。在二燃室入口有副燃燒器,當(dāng)系統(tǒng)檢測到二燃室出口煙溫小于一定值時將點火補燃。二次風(fēng)在二燃室入口處進入二燃室。二燃室有上下兩個出口通余熱鍋爐,兩個出口前各有一個液壓驅(qū)動的擋板控制煙氣的進入。

每臺焚燒爐都配有一臺送風(fēng)機。風(fēng)機從垃圾池吸入空氣,同時也吸入從一燃室推床下部泄露到焚燒爐外部的氣體。這樣安排送風(fēng)的來源是為了保證垃圾倉為微負(fù)壓狀態(tài),避免垃圾倉的氣體外泄。送風(fēng)進入余熱鍋爐,經(jīng)余熱鍋爐的兩級空氣預(yù)熱器后進入一個大混合集箱(如圖二21),然后分別作為一、二次風(fēng)進入焚燒爐的一燃室、二燃室。集箱還可以接受從不經(jīng)過余熱鍋爐的送風(fēng)旁路返回的送風(fēng)。離開集箱的一次風(fēng)又分兩條管路:管路1通三條風(fēng)管,供風(fēng)給1~3級爐排;另一條管路2通五條風(fēng)管,供風(fēng)給4~8級爐排。供給爐排的一次風(fēng)可以烘干垃圾、冷卻爐排并供給燃燒所需的空氣。管路1上的風(fēng)量調(diào)節(jié)閥應(yīng)根據(jù)焚燒爐入口的溫度進行調(diào)節(jié)。管路2上的風(fēng)量調(diào)節(jié)閥則應(yīng)根據(jù)焚燒爐爐膛的溫度和氧量進行調(diào)節(jié)。爐膛的空氣量應(yīng)該為理論空氣量的70~80%。二次風(fēng)則經(jīng)過管路進入二燃室。二次風(fēng)供應(yīng)量為理論空氣量的120~130%。

由焚燒爐排出的灰渣落入灰槽中。兩條相平行的灰槽的布置方向與焚燒爐的布置方向垂直,四臺焚燒爐的灰槽橫向貫通。液壓驅(qū)動的分灰器(圖二 23所示)選擇將灰渣落入某個灰槽中。灰槽底部布置有灰傳送帶,負(fù)責(zé)運走四臺焚燒爐排出到灰槽中的灰渣。灰槽中要求保證有一定的水位來浸沒灰渣。

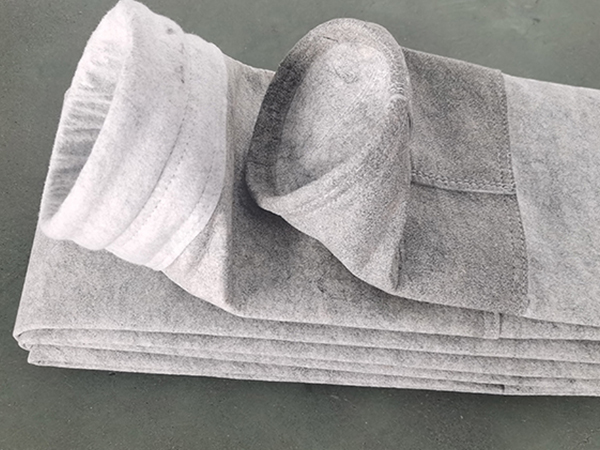

煙氣由余熱鍋爐排出后首入半干式洗氣塔,塔中利用霧化器將熟石灰漿從塔頂噴入塔內(nèi),與煙氣中酸氣體中和,可有效清除HCl、HF、等氣體。在洗氣塔出口管道上有活炭噴嘴,活炭用于吸附煙氣中的二惡英/呋喃類物質(zhì)。煙氣之后即進入布袋除塵器,使煙氣中的顆粒物、重金屬被吸附去除。將煙氣從煙囪排入大氣。

焚燒爐渣如何機械清除

目前國內(nèi)、外城市生活垃圾處理方式采用的主要有衛(wèi)生填埋、高溫堆肥和焚燒等三種處理方式。衛(wèi)生填埋、高溫堆肥由于占地面積大、二次環(huán)境污染,其的使用比例越來越少。但是以無害化、資源化、減量化為終處理目標(biāo)的焚燒處理越發(fā)地得到高速發(fā)展,使得城市生活垃圾的焚燒技術(shù)獲得了廣泛的應(yīng)用。焚燒處理的技術(shù)特點是:減容效果顯著、無害化程度高;焚燒處理設(shè)施占地面積小,對周圍環(huán)境沒有二次污染;在垃圾熱值較高、處理達到一定規(guī)模時,還可以利用其余熱發(fā)電或供熱。焚燒處理方式能快地、大限度地實現(xiàn)固體廢物無害化、穩(wěn)定化、減量化,大型的處理系統(tǒng)還備有熱能回收與利用裝置,使其變廢為寶、廢舊利用回收能源,成了垃圾處理的環(huán)保主流。焚燒技術(shù)正朝著高效、節(jié)能、低造價、低污染的方向發(fā)展。因此,經(jīng)濟發(fā)達、垃圾熱值較高的城市,因此采用的焚燒技術(shù)來進行城市垃圾的處理是佳選擇和投資。垃圾焚燒處理工藝技術(shù)和設(shè)備已日趨成熟。我國主流垃圾處理焚燒爐型包括:Basic1脈沖拋動式垃圾焚燒爐、馬丁爐往復(fù)式機械爐排爐、LXRF系列立式旋轉(zhuǎn)窯焚燒爐、流化床焚燒爐等。而且其它配套發(fā)電或供熱的生產(chǎn)技術(shù)及設(shè)備如:余熱鍋爐、汽機、煙氣脫硫、水處理系統(tǒng)、電氣、自動控制等基本上都是大同小異,并且已經(jīng)很成熟。在此淺析我國國內(nèi)常見的幾種垃圾處理焚燒爐。

2、1Basic1脈沖拋動式垃圾焚燒爐

Basic1脈沖拋動式垃圾焚燒爐是由美國John. N Basic Sr發(fā)明地,專門用于焚燒處理固體廢物的專利技術(shù)。經(jīng)過不斷改進、完善,現(xiàn)已擁有7百多項受美國和世界其它保護的獨立專利技術(shù),該項技術(shù)被廣泛用于處理生活垃圾、工業(yè)垃圾、醫(yī)院衛(wèi)生廢棄物、淤泥和廢橡膠輪胎等,在全世界共建共有1百多座采用該項技術(shù)的垃圾焚燒裝置。

2、1、1脈沖拋動式垃圾焚燒爐的主要特點

1)處理垃圾范圍廣泛。能夠處理工業(yè)垃圾、生活垃圾、醫(yī)療廢棄物、廢棄橡膠輪胎等,并且垃圾入爐焚燒前不需進行任何預(yù)處理。

2)脈沖拋動爐排技術(shù)的焚燒爐,有自清潔功能。爐排上空氣通道向下傾斜設(shè)計,吹入的空氣一方面起道吹掃爐排功能;另一方面防止垃圾堵塞空氣通道。另外爐排的懸吊機構(gòu)和動力裝置全部設(shè)置在爐膛外部,便于檢修維護。

3)爐排結(jié)構(gòu)新穎。該爐每塊爐排為整體爐排,采用懸吊式階梯形結(jié)構(gòu),垃圾的運動軌跡始終在凹槽內(nèi),與四周水冷壁接觸較少。

4)燃燒熱效率高。正常燃燒熱效率80%以上,除焚燒爐點火以及偶爾連續(xù)的雨天造成垃圾中水份過大(60%以上)時,為使二燃室的溫度保持在8500C以上,需噴入少量燃油助燃外,正常情況下即使是焚燒水份很大的生活垃圾(50%以內(nèi)),也不需添加煤或重油等輔助燃料。

5)運行維護費用低。由于采用了許多特殊的設(shè)計(如整體爐排),沒有龐大復(fù)雜的機械傳動系統(tǒng),整個傳動系統(tǒng)都設(shè)計在爐膛之外,傳動部件沒有暴露在爐膛內(nèi)高溫下,因此本焚燒爐的事故率和維護量都很低,節(jié)省了維護費用。以及較高的自動化控制水平,因此運行維護人員少,維修工作量也較少。

6)可靠高。國產(chǎn)設(shè)備,近年來運行表明,該焚燒爐故障率低。

7)排放物控制水平高。嚴(yán)格控制煙氣在二、再燃燒煙道的燃燒過程,嚴(yán)格地控制燃燒溫度、空氣配比量和停留時間,達到減少碳?xì)浠衔铩⒁谎趸己偷趸锏扔泻怏w的生成。經(jīng)測試,煙氣排放物中CO含量1—10 PPM,HC含量2—3 PPM,NOx含量35 PPM,低于美國及歐洲煙氣排放標(biāo)準(zhǔn),特別是系統(tǒng)保證煙氣在燃燒系統(tǒng)中(850℃以上的溫度)停留不少于2秒鐘,使二惡英排放降到低,完全達到歐美的排放標(biāo)準(zhǔn)。

垃圾經(jīng)自動給料單元送入焚燒爐的干燥床干燥,然后送入級爐排,在爐排上經(jīng)高溫?fù)]發(fā)、裂解,爐排在脈沖空氣動力裝置的推動下拋動,將垃圾逐級拋入下一級爐排,此時高分子物質(zhì)進行裂解、其它物質(zhì)進行燃燒。如此下去,直后燃盡后進入灰渣坑,由自動除渣裝置排出。助燃空氣由爐排上的氣孔噴入并與垃圾混合燃燒,同時使垃圾懸浮在空中。揮發(fā)和裂解出來的物質(zhì)進入第二級燃燒室,進行進一步的裂解和燃燒,未燃盡的煙氣進入第燃燒室進行完全燃燒;高溫?zé)煔馔ㄟ^鍋爐受熱面加熱蒸汽,同時煙氣經(jīng)冷卻后排出。

垃圾入爐焚燒前不需進行任何預(yù)處理。生活垃圾廢物經(jīng)自動或人工控制的給料機送入焚燒爐干燥爐爐排架干燥、熱解,在干燥爐架上,接受主爐膛中的輻射熱后,蒸發(fā)出垃圾中的水分,使固體垃圾更加容易燃燒。此階段(干解氣化段)控制燃燒空氣量,供氧量不足。同時部分垃圾在高溫輻射作用下,開始進行化學(xué)分解,其中的部分高分子烴類和一氧化碳等可燃物揮發(fā)出來,干燥爐排處溫度控制在500℃~600℃左右,這樣就有了佳的熱分解溫度,可以達到的分解效果,由于引風(fēng)機的作用,這部分氣體在主爐膛內(nèi)的停留時間很短,只有1~2秒鐘,由于氧氣供應(yīng)并不充分,只有25%的碳?xì)浠衔镌谥鳡t膛燃燼,15%的固定碳在爐排燃燼,其余60%左右的揮發(fā)碳?xì)浠衔镞M入再燃室。烘干后進入級爐排,在爐床上經(jīng)熱解產(chǎn)生出的揮發(fā)物質(zhì)和可燃物在高溫下燃燒。垃圾燃燒剩余的固體物留置在爐排上,通過與空氣的劇烈混合和爐排的拋動,垃圾被拋入下一級爐排繼續(xù)燃燒。共計有六級脈沖焚燒爐排。如此下去,道斯?fàn)t燃燒原理示意圖直進入后一級爐排燃燒時,噴入的空氣量使廢料完全燃盡后,進入灰渣坑,由自動除渣裝置排出。此時就整個焚燒爐爐膛與再燃室接口狀態(tài)看,空氣、燃料顆粒、揮發(fā)分略呈不完全燃燒狀態(tài)由于各級爐排的燃燒強度和燃燒廢物量不一樣,所需的空氣量不同,因此每層爐排的振動頻率和擺動幅度也不一樣,完全由計算機控制,準(zhǔn)確高。根據(jù)燃燒特點和傳熱方式的不同,可分為三個階段:階段在爐膛內(nèi)布置有膜式水冷壁管,接受燃料燃燒的輻射熱能。燃燒空氣由每個爐排的下部風(fēng)機送入,經(jīng)噴嘴進入爐膛,在氣流作用下廢物保持松散浮動燃燒,因此這種焚燒爐既有爐排爐的特點,又有少量流化床的特點。爐床燃燒后的煙氣中有許多焦炭顆粒和未燃燒物質(zhì),此時溫度達860℃;第二階段是隨著煙氣進入級再燃燒煙道與定量高速噴入的空氣劇烈混合燃燒,仍有未燃燼繼續(xù)進入第二級再燃燒煙道與過量空氣劇烈混合繼續(xù)燃燒,溫度達1000℃,此過程沒有熱交換,主要目的是提高煙氣的溫度加快煙氣中有害物質(zhì)的分解;第三階段為控制余熱鍋爐進口溫度,從省煤器出口處抽取部分190℃的煙氣回送余熱鍋爐前混合,使進入余熱鍋爐的煙氣溫度保持在760℃,燃燒完全的高溫?zé)煔饨?jīng)過過熱器、省煤器、空氣預(yù)熱器進行對流換熱,然后經(jīng)干石灰與活碳吸收處理,再經(jīng)過半干式煙氣處理設(shè)備和布袋吸塵器經(jīng)引風(fēng)機抽出,由煙筒排往大氣,吸收塔下部飛灰與石灰等混合物由排灰裝置排出。

2、2、1馬丁爐型垃圾焚燒爐的主要特點

爐排的材質(zhì)要求和加工精度要求高,要求爐排與爐排之間的接觸面相當(dāng)光滑、排與排之間的間隙相當(dāng)小。1)處理垃圾范圍廣泛。但是,在垃圾貯坑的垃圾進行分區(qū)堆棧、發(fā)酵、翻拌混合可使垃圾的組分均勻; 2)爐排爐的爐床由眾多的爐條組成。馬丁爐條用高鉻耐熱、耐磨鑄鐵制造,材質(zhì)能較為優(yōu)異,結(jié)構(gòu)上也有獨到之處,爐條的筋板作成封閉的一次風(fēng)通道,利用一次風(fēng)的高速流動將爐條的熱量帶走,起到散熱翅片的作用,有效地降低爐條的工作溫度,從而延長了爐條的使用壽命; 3)操作實現(xiàn)全部機械化、自動化; 4)很好的焚燒處理效果; 5)產(chǎn)生煙氣量少,尾氣易于處理,二惡英排放能達到環(huán)保標(biāo)準(zhǔn)。

垃圾通過進料斗進入傾斜向下的爐排(爐排分為干燥區(qū)、燃燒區(qū)、燃盡區(qū)),由于爐排之間的交錯運動,將垃圾向下方推動,使垃圾依次通過爐排上的各個區(qū)域(垃圾由一個區(qū)進入到另一區(qū)時,起到一個大翻身的作用),直燃盡排出爐膛。燃燒空氣從爐排下部進入并與垃圾混合;高溫?zé)煔馔ㄟ^鍋爐的受熱面產(chǎn)生熱蒸汽,同時煙氣也得到冷卻,后煙氣經(jīng)煙氣處理裝置處理后排出。

垃圾由垃圾車運來后,卸入垃圾池中,垃圾吊車將卸下的垃圾進行翻拌、混合,并按垃圾貯坑的作業(yè)程序進行分區(qū)堆棧、發(fā)酵、翻拌混合可使垃圾的組分均勻,避免進爐的垃圾熱值忽高忽低,從而導(dǎo)致爐溫過大的波動;堆棧發(fā)酵是解決高水份、低熱值垃圾焚燒的重要經(jīng)驗,其機理是析出部分水分且產(chǎn)生沼氣,既提高了進爐垃圾的熱值,又使垃圾容易著火燃燒。經(jīng)過二~三天左右堆棧發(fā)酵的垃圾由吊車抓取投進垃圾料斗。料斗與料槽的接合處設(shè)有料門,用于點火起爐和熄火停爐操作過程中,料槽內(nèi)沒有垃圾,關(guān)閉料門可使?fàn)t膛與外界隔開,維持爐內(nèi)負(fù)壓。按升溫曲線達到投放垃圾時,料門開啟,垃圾沿料槽下落到給料平臺并充滿整個料槽,給料裝置將垃圾推送落爐排上,垃圾在爐排翻送過程中受到燃燒器和爐內(nèi)的熱輻射以及一次風(fēng)的吹烘,水份迅速蒸發(fā),著火燃燒,爐溫逐步升高,當(dāng)爐溫達到600℃時,燃燒器退出,垃圾焚燒進入正常狀態(tài),爐溫繼續(xù)升高并維持在850℃左右。垃圾在爐排上依次通過干燥、燃燒和燃燼三個區(qū)域,垃圾中的可燃成份完全燃燒,不可燃的灰渣由爐渣滾筒送出落入出渣機中,出渣機貯有水并保持著一定的水位起到水封作用,確保爐內(nèi)負(fù)壓的穩(wěn)定,灰渣在出渣機內(nèi)熄火和降溫后被推送出來,由振動輸送帶送去灰渣貯坑,在拋灰機的作用下落入灰渣貯坑中,垃圾經(jīng)焚燒處理后成為穩(wěn)定、無害的灰渣。振動輸送帶還有一個作用是使灰渣中的金屬物暴露出來,便于懸掛在振動輸送帶上方的除鐵器將其吸出,匯集后打包回用。垃圾焚燒過程中,有些細(xì)灰從爐條之間的縫隙落到各風(fēng)室中,這些灰稱之為‘漏灰’,定時由漏灰排出系統(tǒng)依次打開風(fēng)室下面的活門,漏灰在風(fēng)室的風(fēng)壓作用下落入灰槽中,灰槽一端通出渣機,另一端帶有風(fēng)門與公共風(fēng)室連接,漏灰排出系統(tǒng)按程序?qū)L(fēng)門瞬時打開,將漏灰吹送入出渣機中,后與灰渣一起被排走。灰渣貯坑上方裝有橋式抓斗起重機,用抓斗將匯集在灰渣貯坑中的灰渣抓取,裝車外運、填埋。燃燒用的空氣取自(垃圾池是密封)垃圾貯坑的上方,由鼓風(fēng)機抽吸和壓送進行二級加熱,級為蒸汽暖風(fēng)機,第二級為煙氣暖風(fēng)機,風(fēng)溫提高到250℃左右,然后分成一次風(fēng)和二次風(fēng),一次風(fēng)進入到爐排下方的公共風(fēng)室,通過各風(fēng)室風(fēng)門的調(diào)節(jié),獲得佳的風(fēng)量分配,后經(jīng)爐條的風(fēng)道穿過垃圾層進入爐膛,提供垃圾焚燒所需的氧量;二次風(fēng)通過二次風(fēng)風(fēng)道經(jīng)調(diào)節(jié)風(fēng)門從燃燒室上方前、后拱處的兩排噴嘴噴射進爐膛,對燃燒氣進行擾動和補充氧量,達到充分燃燒的目的。燃燒空氣從垃圾貯坑抽取是為了將這些被污染帶有惡臭的空氣送入爐內(nèi)進行高溫處理,并維持垃圾貯坑的負(fù)壓狀態(tài),避免其外逸而造成周圍環(huán)境的污染。垃圾燃燒產(chǎn)生的高溫?zé)煔庠谝L(fēng)機的抽吸下首先通過鍋爐通道,通道水冷壁下部用耐火材料敷設(shè)有相當(dāng)長的衛(wèi)燃帶,用以減緩熱交換的速度,使在此區(qū)域內(nèi)的煙氣溫度保持著不低于850℃,有利于二惡英大限度的分解。敷設(shè)衛(wèi)燃帶還可避免水冷壁裸露在高溫?zé)煔庵卸a(chǎn)生的高溫腐蝕。煙氣經(jīng)凝渣管從上而下通過第二通道,采用輻射傳熱進行熱交換,再急轉(zhuǎn)進入滿布對流受熱面的第三通道和第四通道,加快了熱交換的速度,在鍋爐出口處煙溫降380℃左右。隨后通過布置有管式煙氣暖風(fēng)機的第五通道,與空氣進行的熱交換,被冷卻到270℃左右。為了保證靜電除塵器入口的煙氣溫度穩(wěn)定在設(shè)定的溫度值,鍋爐的第四通道設(shè)有旁路煙道和調(diào)節(jié)擋板,通過調(diào)節(jié)流經(jīng)第四通道的煙氣量來控制靜電除塵器入口的煙溫。完成熱交換后的煙氣進入煙氣處理系統(tǒng)。

2、3、1LXRF系列立式旋轉(zhuǎn)熱解焚燒爐的特點:

設(shè)備利用率高,灰渣中含碳量低,過剩空氣量低,有害氣體排放量低,垃圾熱值低時燃燒困難。

3)對國內(nèi)垃圾適應(yīng)強。適合于我國城鎮(zhèn)低熱值、高水分、不分揀的生活垃圾;特別適合于醫(yī)療廢物等特種垃圾;部分工業(yè)廢棄物;

4)垃圾不需要預(yù)處理,操作實現(xiàn)全部自動化;

6)產(chǎn)生煙氣量少,尾氣易于處理,二惡英排放幾乎為零。

回轉(zhuǎn)式焚燒爐是用冷卻水管或耐火材料沿爐體排列,爐體水平放置并略為傾斜。通過爐身的不停運轉(zhuǎn),使?fàn)t體內(nèi)的垃圾充分燃燒,同時向爐體傾斜的方向移動,直燃盡并排出爐體。

該爐從結(jié)構(gòu)上分為熱解氣化爐和二燃室。熱解氣化爐內(nèi)燃燒層次分布,從上往下依次分為干燥段、熱解段、燃燒段、燃燼段和冷卻段。進入熱解氣化爐的垃圾首先在干燥段由熱解段上升的煙氣干燥,其中的水分揮發(fā);在熱解氣化段分解為一氧化碳、氣態(tài)烴類等可燃物并形成混合煙氣,混合煙氣被吸入二燃室燃燒;熱解氣化后的殘留物(液態(tài)焦油、較純的碳素以及垃圾本身含有的無機灰土和惰物質(zhì)等)沉入燃燒段充分燃燒,溫度高達1100-1300℃,其熱量用來提供熱解段和干燥段所需能量。燃燒段產(chǎn)生的殘渣經(jīng)過燃燼段繼續(xù)燃燒后進入冷卻段,由熱解氣化爐底部的一次風(fēng)冷卻(同時殘渣預(yù)熱了一次風(fēng)),經(jīng)爐排的機械擠壓、破碎后,渣系統(tǒng)排出爐外。一次風(fēng)穿過殘渣層給燃燒段提供了充分的助燃氧。空氣在燃燒段消耗掉大量氧氣后上行熱解段,并形成了熱解氣化反應(yīng)發(fā)生的欠氧或缺氧條件。由此可以看出,垃圾在熱解氣化爐內(nèi)經(jīng)熱解后實現(xiàn)了能量的兩級分配:裂解成分進入二燃室焚燒,裂解后殘留物留在熱解氣化爐內(nèi)焚燒,垃圾的熱分解、氣化、燃燒形成了向下運動方向的動態(tài)平衡。在投料和排渣系統(tǒng)連續(xù)穩(wěn)定運行時,爐內(nèi)各反映段的物理化學(xué)過程也持續(xù)穩(wěn)定進行,從而保證了熱解氣化爐的持續(xù)正常運轉(zhuǎn)。

流化床燃燒充分,爐內(nèi)燃燒控制較好,但煙氣中灰塵量大,操作復(fù)雜,運行費用較高,對燃料粒度均勻要求較高,需破碎裝置,石英砂對設(shè)備有磨損,設(shè)備需要定期維護。

1)利用垃圾、煤的異重比,采用特殊的布風(fēng)方式,使垃圾在爐內(nèi)循環(huán)燃燒,徹底清潔處理垃圾;

2)通過布置兩級分離器對物料的分離和回送,可以很好地控制燃燒,提高燃燒效率且達99%以上;

3)采用中低溫燃燒(爐膛出口煙溫850℃)和分級送風(fēng)分段燃燒的方法,有效抑制和降低SO2及NOx的排放;

4)對于含硫分和氯分高的城市生活垃圾,采用爐內(nèi)添加石灰石以及尾部洗滌的方法來降低如SO2和HCl的排放;

5)垃圾污水由污水泵送爐內(nèi)高溫處理,垃圾儲倉中的臭氣由二次風(fēng)機抽吸焚燃爐內(nèi)作為垃圾焚燒助燃空氣,保持地下水和周圍大氣環(huán)境的清潔;

6)采用獨特的灰渣分選冷卻裝置,在冷卻灰渣的同時,將合適的流化床料分選出并回送流化床中。

爐體是由多孔分布板組成,在爐膛內(nèi)加入大量的石英砂,將石英砂加熱到600℃以上,并在爐底鼓入200℃以上的熱風(fēng),使熱砂沸騰起來,再投入垃圾。垃圾同熱砂一起沸騰,垃圾很快被干燥、著火、燃燒。未燃盡的垃圾比重較輕,繼續(xù)沸騰燃燒,燃盡的垃圾比重較大,落到爐底,經(jīng)過水冷后,用分選設(shè)備將粗渣、細(xì)渣送到廠外,少量的中等爐渣和石英砂通過提升設(shè)備送回到爐中繼續(xù)使用。

鍋爐采用異重流化床燃燒方式和低倍率分級分離循環(huán)返料的燃燒系統(tǒng),該系統(tǒng)由爐膛、物料分離收集器和返料器三部分組成。爐膛上部由膜式水冷壁組成,下部為一個倒錐體流化燃燒室,亦稱為密相區(qū)。底部為水冷布風(fēng)板,布風(fēng)板上布置有特殊形式的風(fēng)帽。布風(fēng)板下由水冷管構(gòu)成等壓風(fēng)室。一次風(fēng)經(jīng)等壓風(fēng)室、布風(fēng)板風(fēng)帽進入密相區(qū)使燃料開始燃燒,并將物料吹離布風(fēng)板。二次風(fēng)由床層上方的二次風(fēng)口送人爐膛,一二次風(fēng)比例約為73,并可根據(jù)燃料變化和運行情況進行調(diào)節(jié),既能達到完全燃燒的目的,又能控制SO2和NOx的生成量。

另外,由一次風(fēng)引出幾支風(fēng)管從前后墻進入密相區(qū),分別撥動垃圾、煤和返料灰,以便垃圾、煤和返料灰等物料均勻播撒到床料中去,同時加強密相區(qū)下部的擾動。

密相區(qū)上部為懸浮段,為保證煙氣在爐膛中停留時間大于2秒,爐膛斷面有所擴大。煙氣攜帶物料繼續(xù)燃燒,同時向爐膛四周放熱。由于斷面擴大,并且煙氣經(jīng)懸浮段碰撞爐頂防磨層,部分粗物料返回密相區(qū),煙氣只攜帶細(xì)物料離開爐膛進入一級分離器。一級分離器為四排撞擊式分離器,由凝渣管構(gòu)成,布置于爐膛出口處,作為爐內(nèi)分離裝置。煙氣通過一級撞擊式分離器時,物料中較粗部分被分離出來,落人分離器下方收集斗,返回爐膛后循環(huán)再燃燒。經(jīng)一級分離后的煙氣攜帶較細(xì)的物料,再經(jīng)過過熱器后進入二級分離器——下排氣蝸殼式旋風(fēng)分離器,將細(xì)物料進一步分離和收集起來,通過U型返料器返回到密相區(qū)中,繼續(xù)循環(huán)燃燒。過熱器為純對流型,分二級,為防止高溫腐蝕,布置在爐膛出口,凝渣管后面。為保證管壁溫度不超溫,沿?zé)煔饬鲃臃较蛞来螢榈蜏剡^熱器和高溫過熱器。兩級過熱器之間設(shè)有面式減溫器調(diào)節(jié)汽溫,考慮到焚燒垃圾煙氣量較大的特點,面式減溫器調(diào)溫幅度在0-40℃之間。為防止過熱器管子磨損,除把過熱器布置在一級慣分離器之后外,過熱器前兩排管子還采用了噴鍍鎳基合金防磨技術(shù)。鍋爐采用兩只蝸殼鋼板式中溫旋風(fēng)分離器,外部為鋼板結(jié)構(gòu),內(nèi)部敷設(shè)保溫、絕熱和防磨材料。分離器人口采用蝸殼式布置,能保證分離效率達到99.3%回料閥采用非機械式“U”閥回料器,保證回料通道通暢,并能耐高溫、耐磨損和防粘結(jié)。空氣預(yù)熱器為立置管式,分上下兩級布置。空氣預(yù)熱器管子采用&216;51×1.5的螺旋槽管,在入口處裝有防磨套管。為防止低溫腐蝕,空氣預(yù)熱器下級采用了防腐蝕的考登管。給料系統(tǒng)分為給垃圾和給煤兩個系統(tǒng),均布置在爐前。給垃圾系統(tǒng)為一鏈輪式給料裝置,垃圾通過鏈輪輸送到爐膛人口,在播垃圾風(fēng)的吹撒下均勻地散落在床層上。給煤系統(tǒng)由兩臺正壓螺旋給煤機組成,單臺給煤量均大于滿負(fù)荷給煤量。鍋爐燃燒后產(chǎn)生的爐渣通過布風(fēng)板后側(cè)排渣口接冷渣分選裝置,冷卻后連續(xù)出渣。當(dāng)冷渣分選裝置出現(xiàn)故障時,可利用緊急放渣管采用人工間斷出渣,出渣量以維持適當(dāng)?shù)牧蠈訛闇?zhǔn)。旋風(fēng)分離器分離出來的灰,全部或部分返回爐膛作為調(diào)節(jié)床料溫度、爐膛出口煙溫和降低鍋爐出口排塵濃度的一種手段。在鍋爐正常運行時,可通過爐膛加砂口適量添加床料以維持料層高度。同時補充部分輔助燃料—原煤,以保證熱電廠的正常供熱和發(fā)電。余杭熱電廠的垃圾焚燒爐今已運行,運行狀況良好。其運行情況:垃圾焚燒爐,運行穩(wěn)定,各項技術(shù)參數(shù)和指標(biāo)均達到了設(shè)計要求,保證了發(fā)電機組的正常運行;長連續(xù)運行時間超過一個月;平均每小時焚燒垃圾約7噸,量可達到11噸/小時;對垃圾成分、熱值隨季節(jié)變化和適應(yīng)好。