大家好,今天給各位分享焦化廠機(jī)側(cè)地面站除塵器的結(jié)構(gòu)的一些知識,其中也會對布袋除塵器進(jìn)行解釋,篇幅可能偏長,如果能碰巧解決你現(xiàn)在面臨的問題,別忘了關(guān)注本站,現(xiàn)在就馬上開始吧!

焦化廠工藝

(1)煉焦工藝

由備煤車間來的洗精煤,由輸煤棧橋運(yùn)入煤塔,裝煤車行煤塔下方,由搖動給料機(jī)均勻逐層給料,用21錘微移動搗固機(jī)分層搗實(shí),然后將搗好的煤餅從機(jī)側(cè)裝入炭化室。煤餅在950~1050℃的溫度下高溫干餾,經(jīng)過~24小時(shí)后,成熟的焦炭被推焦車經(jīng)攔焦車導(dǎo)焦柵推出落入熄焦車內(nèi),焦炭送熄焦塔用水噴灑熄焦,熄焦后的焦炭由熄焦車送涼焦臺,經(jīng)補(bǔ)充熄焦、涼焦后,由刮板放焦機(jī)放皮帶送篩焦樓。

干餾過程中產(chǎn)生的荒煤氣經(jīng)炭化室頂部、上升管、橋管匯入集氣管。在橋管和集氣管處用壓力為~0.3MPa,溫度為~78℃的循環(huán)氨水噴灑冷卻,使~700℃的荒煤氣冷卻84℃左右,再經(jīng)吸氣彎管和吸氣管抽吸冷鼓工段。在集氣管內(nèi)冷凝下來的焦油和氨水經(jīng)焦油盒、吸氣主管一起冷鼓工段。

焦?fàn)t加熱用回爐煤氣由外管送焦?fàn)t,經(jīng)煤氣總管、煤氣預(yù)熱器、主管、煤氣支管進(jìn)入各燃燒室,在燃燒與經(jīng)過蓄熱室預(yù)熱的空氣混合燃燒,混合后的煤氣、空氣在燃燒室由于部分廢氣循環(huán),使火焰加長,使高向加熱更加均勻合理,燃燒煙氣溫度可達(dá)~1200℃,燃燒后的廢氣經(jīng)跨越孔、立火道、斜道,在蓄熱室與格子磚換熱后經(jīng)分煙道、總煙道,后從煙囪排出。

上升氣流的煤氣和空氣與下降氣流的廢氣由液壓交換機(jī)帶動,液壓交換傳動裝置定時(shí)進(jìn)行換向。

裝煤過程中產(chǎn)生的含塵煙氣經(jīng)煙塵收集車燃燒后進(jìn)入由接口翻板閥組成的除塵干管,并經(jīng)由連接管道進(jìn)入地面除塵站進(jìn)行凈化處理。

焦?fàn)t出焦除塵采用干式出焦除塵地面站凈化方式,即出焦時(shí)產(chǎn)生的陣發(fā)煙塵在焦炭熱浮力及風(fēng)機(jī)作用下收入設(shè)置在攔焦車上的大型吸氣罩,然后進(jìn)入集塵干管,送入蓄熱式冷卻器冷卻并分離火花后經(jīng)脈沖袋式除塵器凈化,排入大氣。除塵器收集的粉塵由鏈?zhǔn)捷斔蜋C(jī)運(yùn)貯灰倉,為防止粉塵二次飛揚(yáng),污染環(huán)境,對輸灰系統(tǒng)進(jìn)行封閉,并在各產(chǎn)塵點(diǎn)設(shè)集氣罩,接入地面站除塵系統(tǒng),貯灰倉中的粉塵先經(jīng)加濕處理后汽車外運(yùn)。

(2)熄焦工藝

熄焦泵房內(nèi)設(shè)有兩臺熄焦泵,一開一備。快速啟閉電磁閥的開啟由紅外遙控探頭自動控制,當(dāng)裝有紅焦的熄焦車運(yùn)行熄焦塔下時(shí),開始噴灑熄焦,整個(gè)噴灑過程由時(shí)間繼電器控制在90~120秒,保證紅焦熄滅。

濕法熄焦工藝包括熄焦泵房、熄焦塔、熄焦水噴灑管、除塵用捕集裝置、粉焦沉淀池、清水池、粉焦脫水臺和電動單軌抓斗起重機(jī)、焦臺、刮板放焦機(jī)等。

為了保證熄焦塔捕集焦塵的效率,在泵房設(shè)有清水沖洗泵,定期對捕集裝置進(jìn)行沖洗。

熄焦塔高36米,熄焦塔下部設(shè)有熄焦水噴灑管,頂部設(shè)有一層折流式木結(jié)構(gòu)的捕集裝置,可捕集熄焦時(shí)產(chǎn)生的焦粉和水滴,增加其除塵效率,有效的改善了周圍環(huán)境。

粉焦沉淀池的長度、寬度和深度使含焦粉的循環(huán)水有充分的沉淀時(shí)間和沉淀速度。可保證熄焦水循環(huán)使用。

為了定時(shí)清理粉焦沉淀池內(nèi)的粉焦,設(shè)計(jì)選用了容積為0.75m3的電動抓斗,定時(shí)將沉淀池底的粉焦抓到粉焦脫水臺上,經(jīng)脫水后外運(yùn)。

(3)地面除塵工藝

裝煤除塵:煙氣由煙塵收集車收集并燃燒后,再匯入除塵干管,然后通過除塵地面站除塵管道進(jìn)入滅火冷卻器降溫后,再經(jīng)阻火型脈沖除塵器凈化,煙塵由除塵風(fēng)機(jī)抽引,后達(dá)標(biāo)氣體通過煙囪排入大氣。

除塵系統(tǒng)與裝煤車信號聯(lián)鎖,當(dāng)裝煤車給出裝煤信號時(shí),冷風(fēng)閥關(guān)閉,除塵風(fēng)機(jī)在液力偶合器的作用下高速運(yùn)轉(zhuǎn)。裝煤停止后,在液力偶合器的作用下風(fēng)機(jī)低速運(yùn)轉(zhuǎn),同時(shí)冷風(fēng)閥打開,冷風(fēng)將滅火冷卻器蓄存的熱量帶走,待再次接到裝煤信號后,關(guān)閉冷風(fēng)閥,風(fēng)機(jī)高速運(yùn)轉(zhuǎn),如此循環(huán),含塵氣流經(jīng)除塵器凈化后由煙囪排入大氣。

在風(fēng)機(jī)低速運(yùn)轉(zhuǎn)期間,由預(yù)噴涂裝置將收集來的焦粉噴入裝煤除塵器的布袋上,以防止布袋糊死。

出焦除塵:出焦過程中,攔焦車上的焦塵罩與除塵干管連通。焦側(cè)爐門框頂部逸散的煙塵、推焦過程中焦餅向熄焦車塌落時(shí)以及熄焦車內(nèi)紅焦與周圍環(huán)境中空氣燃燒后產(chǎn)生的大量煙塵、導(dǎo)焦柵頂部逸出的煙塵,在熱浮力和除塵風(fēng)機(jī)的作用下,經(jīng)混風(fēng)進(jìn)入集塵罩,然后進(jìn)入固定干管,再由除塵風(fēng)管引入地面站。煙氣先經(jīng)過滅火式冷卻器,除去大顆粒或著火的焦粉,煙氣降120℃以下,然后進(jìn)入阻火型低壓脈沖式布袋除塵器,除塵后煙氣排放濃度<50mg/m3。凈化后的氣體經(jīng)除塵風(fēng)機(jī)、消音器、煙囪排入大氣。為裝煤和出焦除塵器配套有輸灰系統(tǒng),輸灰系統(tǒng)為機(jī)械輸灰,布袋除塵器及滅火冷卻器收集的粉塵經(jīng)雙層卸灰閥、刮板輸送機(jī)、貯灰倉、加濕攪拌機(jī),并由汽車外運(yùn)。

除塵地面站系統(tǒng)與攔焦車信號聯(lián)鎖,當(dāng)攔焦車給出推焦信號時(shí),關(guān)閉非常閥,除塵風(fēng)機(jī)高速運(yùn)轉(zhuǎn),進(jìn)行除塵工作。推焦停止后,除塵風(fēng)機(jī)低速運(yùn)轉(zhuǎn),達(dá)到節(jié)能目的。開啟氣動非常閥,滅火式冷卻器降溫,為下一循環(huán)作準(zhǔn)備。

煤氣凈化車間

本車間包括冷鼓、電捕工段、脫硫工段(含蒸氨)、硫銨工段和粗苯工段。

(1)、冷鼓、電捕工段

冷鼓電捕的主要任務(wù)是煤氣的冷凝、冷卻和加壓輸送;焦油、氨水和焦油渣的分離、貯存和輸送;煤氣中焦油霧滴及萘的脫除。

工藝流程:從煉焦工段來的焦油氨水與煤氣的混合物約80℃進(jìn)入氣液分離器,煤氣與焦油氨水等在此分離。分離出的粗煤氣進(jìn)入橫管式初冷器,初冷器分上、下兩段,上段用循環(huán)水將煤氣冷卻到45℃,然后煤氣進(jìn)入初冷器下段與制冷水換熱,煤氣被冷卻到22℃,冷卻后的煤氣進(jìn)入煤氣鼓風(fēng)機(jī)進(jìn)行加壓后進(jìn)入電捕焦油器捕集焦油霧滴,加壓后的煤氣送脫硫工段。

初冷器的煤氣冷凝液分別由上段和下段流出,經(jīng)各自初冷水封槽后進(jìn)入上、下段冷凝液循環(huán)槽,由冷凝液循環(huán)泵送初冷器上、下段噴淋,如此循環(huán)使用,多余部分由下段冷凝液循環(huán)泵機(jī)械化氨水澄清槽。

從氣液分離器分離的焦油氨水與焦油渣去機(jī)械化氨水澄清槽。澄清后分離成三層,上層為氨水,中層為焦油,下層為焦油渣。分離的氨水循環(huán)氨水槽,然后用循環(huán)氨水泵送煉焦車間冷卻荒煤氣。多余的氨水去剩余氨水槽,用剩余氨水泵送脫硫工段進(jìn)行蒸氨。分離的焦油焦油中間槽貯存,當(dāng)達(dá)到一定液位時(shí),用焦油泵將其送罐區(qū)焦油槽貯存、外售。分離的焦油渣定期送往煤場摻混煉焦。冷鼓工段中各貯槽尾氣收集后經(jīng)排風(fēng)機(jī)加壓后送入排氣洗凈塔,用循環(huán)水洗滌后排空,洗滌后的循環(huán)水送生化處理。

(2)、脫硫工段

包括脫硫及硫磺回收其主要任務(wù)是將煤氣中的硫化氫含量脫100mg/Nm3,并回收硫磺,同時(shí)將冷鼓來的剩余氨水中的氨采用再沸器間接加熱將氨蒸出制得濃氨汽,濃氨汽經(jīng)氨分縮器及冷凝冷卻器冷卻后制得含氨~10%氨水。氨水作為脫硫溶液系統(tǒng)的補(bǔ)充液。

工藝流程簡述:來自冷鼓工段的煤氣首入脫硫塔下部與塔頂噴淋下來的脫硫液逆流接觸洗滌,洗滌后煤氣中H2S含量降約100mg/Nm3,煤氣經(jīng)捕霧段除去霧滴后全部送硫銨工段。

在脫硫塔內(nèi)發(fā)生的主要反應(yīng)如下:

NH3+H2O=NH4OH(1)

H2S+NH4OH= NH4HS+ H2O(2)

NH4OH+ HCN= NH4CN+ H2O(3)

NH4OH+CO2=NH4HCO3(4)

NH4HS+ NH4HCO3+(X-1)S=(NH4) 2Sx+ CO2+ H2O(5)

從脫硫塔中吸收了H2S和HCN的脫硫富液溶液循環(huán)槽,用溶液循環(huán)泵再生塔下部與空壓站來的壓縮空氣并流再生,再生后的脫硫貧液返回脫硫塔塔頂循環(huán)噴淋脫硫。硫泡沫則由再生塔頂部擴(kuò)大部分排硫泡沫槽,由硫泡沫泵送熔硫釜,生產(chǎn)硫磺外售。

在再生塔內(nèi)發(fā)生的主要反應(yīng)如下:

NH4HS+ 1/2O2= S↓+ NH4OH(1)

(NH4)2Sx+ 1/2O2= Sx↓+ 2NH4OH(2)

(3)、硫銨工段

本工段的主要任務(wù)是用硫酸作吸收劑,脫除煤氣中的氨,生成硫銨并將其干燥后得到硫銨產(chǎn)品。將煤氣中的氨含量脫30mg/Nm3。

工藝流程簡述:從脫硫工段來的煤氣經(jīng)煤氣預(yù)熱器后進(jìn)入硫銨飽和器上段的噴淋室,在此煤氣與循環(huán)母液充分接觸,使其中的氨被母液吸收,然后經(jīng)硫銨飽和器內(nèi)的除酸器分離酸霧后送洗脫苯工段。

在硫銨飽和器內(nèi)發(fā)生的主要反應(yīng)如下

NH3+ H2SO4= NH4HSO4(1)

NH4HSO4+ NH3=(NH4)2SO4(2)

在飽和器下部的母液,用循環(huán)母液泵連續(xù)抽出送上段進(jìn)行噴灑,吸收煤氣中的氨,并循環(huán)攪動母液以改善硫銨的結(jié)晶過程。飽和器母液中不斷有硫銨結(jié)晶生成,用結(jié)晶泵將其連同一部分母液送結(jié)晶槽,排放到離心機(jī)內(nèi)進(jìn)行離心分離,濾除母液。離心分離出的母液與結(jié)晶槽溢流出來的母液一同自流回飽和器。從離心機(jī)卸出的硫銨結(jié)晶,由螺旋輸送機(jī)送沸騰干燥器,分別經(jīng)由送風(fēng)機(jī)送入熱空氣干燥、冷風(fēng)機(jī)送入的冷空氣冷卻后進(jìn)入硫銨貯斗,然后由包裝磅秤稱量、包裝送入硫銨倉庫。

沸騰干燥器所用的熱風(fēng),經(jīng)熱風(fēng)器加熱后送入。沸騰干燥器排出的廢氣經(jīng)旋風(fēng)除塵器捕集夾帶的細(xì)粒硫銨結(jié)晶后,由排風(fēng)機(jī)水浴除塵器進(jìn)行濕式再除塵,后排入大氣。

硫銨飽和器噴淋室溢流的母液入滿流槽,將少量的酸、焦油分離,分離酸、焦油后的母液入母液貯槽,由母液噴灑泵加壓后送噴淋室噴淋。

由罐區(qū)補(bǔ)充來的濃硫酸由硫酸高位槽自流滿流槽補(bǔ)入系統(tǒng)中。調(diào)節(jié)硫銨飽和器內(nèi)溶液的酸度。

由冷鼓來的剩余氨水經(jīng)與從蒸氨塔底來的蒸氨廢水在氨水換熱器中換熱后,加入含NaOH(42%)的堿液,進(jìn)入蒸氨塔。蒸氨塔底的氨水部分進(jìn)入再沸器,在再沸器內(nèi)與低壓蒸汽間接換熱部分氣化后產(chǎn)生蒸汽,汽水混合物進(jìn)入蒸氨塔底部,與塔上部來的剩余氨水逆流接觸進(jìn)行精餾。蒸出的氨汽進(jìn)入氨分縮器,冷凝下來的液體進(jìn)入蒸氨塔頂作回流,未冷凝的含NH3~10%氨汽進(jìn)入氨冷凝冷卻器冷凝成濃氨水溶液循環(huán)槽作為脫硫補(bǔ)充液。塔底排出的蒸氨廢水在氨水換熱器中與剩余氨水換熱后,進(jìn)入廢水槽,由廢水泵加壓廢水冷卻器冷卻后送去生化處理。

(4)、粗苯工段

本工段包括終冷、洗苯、脫苯。終冷主要是將硫銨來的煤氣冷卻到25~27℃;洗苯的任務(wù)是用焦油洗油洗去煤氣中的苯,洗苯后煤氣含苯量為2~4g/Nm3;脫苯的主要任務(wù)是將洗苯后的含苯富油脫苯,生產(chǎn)粗苯,脫苯后的貧油返回洗苯塔循環(huán)使用。

工藝流程簡述:來自硫銨工段的粗煤氣,經(jīng)終冷塔冷卻后從洗苯塔底部入塔,由下而上經(jīng)過洗苯塔填料層,與塔頂噴淋的循環(huán)洗油逆流接觸,煤氣中的苯被循環(huán)洗油吸收,再經(jīng)過塔的捕霧段脫除霧滴后離開洗苯塔入外管網(wǎng),其中一部分送焦?fàn)t做回爐煤氣,一部分送粗苯管式爐和鍋爐房做燃料,剩余煤氣供城市煤氣或生產(chǎn)甲醇。

洗苯塔底富油經(jīng)富油泵加壓后送粗苯冷凝冷卻器,與脫苯塔頂出來的粗苯汽換熱,將富油預(yù)熱60&61616;C左右,然后油油換熱器與脫苯塔底出來的熱貧油換熱,由60&61616;C升到140&61616;C左右,后進(jìn)入管式加熱爐被加熱180&61616;C左右,進(jìn)入脫苯塔。從脫苯塔頂蒸出的粗苯油水混和汽進(jìn)入粗苯冷凝冷卻器分別被從洗苯塔底來的富油和16&61616;C制冷水冷卻30&61616;C左右,然后進(jìn)入粗苯油水分離器分離,分離出的粗苯入粗苯回流槽,部分粗苯經(jīng)粗苯回流泵送脫苯塔頂作回流,其余部分入粗苯中間貯槽,由粗苯輸送泵送往罐區(qū)裝車外售。由粗苯油水分離器分離出的油水混合物入控制分離器,在此分離出的油去地下放空槽,分離出的水去本工段冷凝液貯槽,由冷凝液泵送冷鼓工段。

脫苯后的熱貧油從脫苯塔底流出,自流入油油換熱器與富油換熱,使其溫度降90&61616;C左右入貧油槽,并由貧油泵加壓送一段、二段貧油冷卻器分別被循環(huán)水和制冷水冷卻約30&61616;C,送洗苯塔噴淋洗滌煤氣。

0.5MPa(表)蒸汽被粗苯管式加熱爐過熱400&61616;C左右,作為洗油再生器和脫苯塔的熱源。管式爐所需煤氣由洗苯后煤氣供給。

在洗苯脫苯的操作過程中,循環(huán)洗油的質(zhì)量逐漸惡化,為保證洗油質(zhì)量采用洗油再生器將部分洗油再生。洗油再生量為循環(huán)洗油量的1&61566;1.5%,用過熱蒸汽加熱,蒸出的油汽進(jìn)入脫苯塔,殘?jiān)湃胂从蜌堅(jiān)鄱ㄆ谒屯簣觥?/p>

來自庫區(qū)的新洗油入新洗油油槽,由貧油泵補(bǔ)入系統(tǒng)中。

地下放空槽是為收集裝置內(nèi)低點(diǎn)排油設(shè)置的,收集的洗油由地下放空槽液下泵送貧油槽。

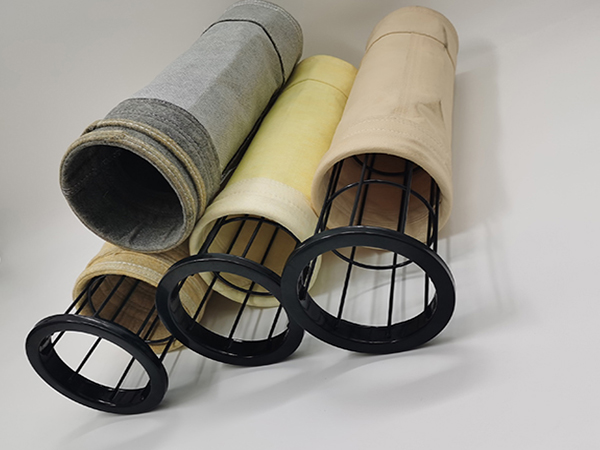

布袋除塵器的內(nèi)部結(jié)構(gòu)及工作原理是什么

袋式除塵器能的好壞,除了正確選擇濾袋材料外,清灰系統(tǒng)對袋式除塵器起著決定的作用。為此,清灰方法是區(qū)分袋式除塵器的特之一,也是袋式除塵器運(yùn)行中重要的一環(huán)。

布袋除塵器工作原理,布袋除塵器是基于過濾原理的過濾式除塵設(shè)備,利用有機(jī)纖維或無機(jī)纖維過濾布將氣體中的粉塵過濾出來。

除塵過程,含塵氣體由進(jìn)氣口進(jìn)入中部箱體,從濾袋外進(jìn)入布袋內(nèi),粉塵被阻擋在濾袋外的表面,凈化的空氣進(jìn)入袋內(nèi),再由布袋上部進(jìn)入上箱體,后由排氣管排出。

過濾式除塵裝置包括袋式除塵器和顆粒層除塵器,前者通常利用有機(jī)纖維或無機(jī)纖維織物做成的濾袋作過濾層,而后者的過濾層多采用不同粒徑的顆粒,如石英砂、河砂、陶粒、礦渣等組成。

布袋除塵器的基本結(jié)構(gòu)包括哪些

氣箱脈沖布袋除塵器主體由箱體、袋室、灰斗、進(jìn)出風(fēng)口四大部分組成,并配有支柱、樓梯、欄桿、壓氣管路系統(tǒng)、清灰控制機(jī)構(gòu)等。

(1)箱體:箱體主要是固定除塵骨架、除塵布袋及氣路元件,并制成全密封形式,清灰時(shí),壓縮空氣管進(jìn)入箱體,不再入各除塵布袋內(nèi)部,頂部設(shè)有人孔檢測門,安裝和更換除塵骨架、除塵布袋全部在這里進(jìn)行,十分方便,根據(jù)規(guī)格的不同,箱體內(nèi)又分成若干個(gè)室,相互之間用鋼板隔開,互不透氣,以實(shí)現(xiàn)離線清灰。每個(gè)均設(shè)有一個(gè)提升閥,以切換除塵布袋氣流。

(2)袋室:袋室在箱體的下部,主要用來容納除塵骨架和除塵布袋,且形成一個(gè)過濾空間,含塵氣體的凈化主要在這里進(jìn)行,同箱體一樣,根據(jù)規(guī)格的不同也分成若干個(gè)室,并用隔板隔開,以防在清灰時(shí)各室之間的互相干擾,同時(shí)形成一定的沉降空間。

(3)灰斗:灰斗布置在袋室的下面,它除了存放收集下來的粉塵之外,還做為下進(jìn)氣總管使用,當(dāng)含塵氣體進(jìn)入袋室前入灰斗,由于灰斗容積較大,使得氣流速度降低,加之氣流方向改變,使得較粗的塵粒在這里得到分離,灰斗下部布置有粉塵輸送設(shè)備,出口還設(shè)有翻板閥等鎖風(fēng)設(shè)備,可連續(xù)進(jìn)行排灰。

(4)進(jìn)出風(fēng)口:進(jìn)出風(fēng)口根據(jù)除塵器的結(jié)構(gòu)形式分為兩種,一是進(jìn)風(fēng)口為圓筒形,直接焊接在灰斗的側(cè)板上,出風(fēng)口安排在箱體下部,通袋室側(cè)面,通過提升閥板孔與箱體內(nèi)部相通。二是進(jìn)出風(fēng)口制成一體,安排在袋室側(cè)面、箱體和灰斗之間中間用斜隔板隔成互不透氣的兩部分,分別為進(jìn)風(fēng)口和出風(fēng)口,這種結(jié)構(gòu)形式體積雖大些,但氣流分布均勻,灰斗內(nèi)預(yù)除塵效果好,合適于氣體含塵濃度較大的場合使用。

河北萬潔除塵脈沖布袋除塵器的注意要點(diǎn):

(1)正確選用過濾速度,確保除塵器的凈化效率——脈沖布袋除塵器的過濾速度直接與除塵器阻力和處理煙氣的入口含塵濃度有關(guān)。當(dāng)前國內(nèi)生產(chǎn)的脈沖布袋除塵器,除塵器的阻力限定在120毫米水柱范圍內(nèi)。

(2)脈沖布袋除塵器采用上揭蓋,改善維修條件——脈沖布袋除塵器為外濾式連續(xù)清灰。除塵布袋室處于含塵氣流側(cè),采用側(cè)開門時(shí),除塵器不但在運(yùn)轉(zhuǎn)期間無法進(jìn)入濾袋室,而且在停機(jī)檢修時(shí),維修人員的勞動條件也是極為惡劣的。近年來,各設(shè)備制造廠根據(jù)用戶的要求,已將脈沖布袋除塵器改為上揭蓋形式,使除塵布袋的更換和維修,可以不需進(jìn)入濾袋操作,通過除塵器頂部的活動蓋板進(jìn)行工作,大大改善了維修人員的勞動條件。

焦化廠機(jī)側(cè)地面站除塵器的結(jié)構(gòu)的介紹就聊到這里吧,感謝你花時(shí)間閱讀本站內(nèi)容,更多關(guān)于布袋除塵器、焦化廠機(jī)側(cè)地面站除塵器的結(jié)構(gòu)的信息別忘了在本站進(jìn)行查找哦。